资讯中心

DYNAMIC

紧固件的技术策略和过程控制,对于各大车企一直是高度关注的问题,目前售后市场,近年来因紧固件拧紧的问题导致的召回问题频发:

• 一汽-大众汽车有限公司:因油轨螺栓可能存在拧紧力矩不足,召回6455辆汽车;

• 保时捷(中国)汽车销售有限公司:因后桥控制臂与车轮轴承壳体连接螺栓可能存在拧紧力矩不足,召回19辆汽车;

• 梅赛德斯-奔驰(中国)汽车销售有限公司:因后制动卡钳的螺栓在生产过程中没有按照规定扭矩紧固导致召回。

以上事故只是拧紧类问题的冰山一角,因此会对我们拧紧技术的策略和过程控制,提出更多的期望和要求。

拧紧工艺控制策略 是指使用工具将紧固件和对手件连接到一起所采用的工艺控制策略方法。拧紧策略的制定是螺栓拧紧过程中的重要环节,通过对拧紧的不同阶段,设计不同的监控策略,对拧紧质量风险进行有效的系统性防错,从而降低拧紧过程中的质量风险,提高产品质量和装配效率。

针对不同等级的螺栓通常采用不同的拧紧策略,常见的拧紧策略有:扭矩控制、扭矩控制+角度监测、角度控制+扭矩监测、斜率扭矩控制等,而不同策略之间的拧紧原理、拧紧质量、精度等也都不一样。

今天,螺丝君主要是和大家一起探讨交流一下几种常用的拧紧工艺控制策略,供大家参考,对于拧紧策略的应用和过程控制,我们放到下期介绍。

生活中的拧紧

螺栓无处不在

汽车生产中的螺纹紧固件

参与整车装配的紧固件数量多,一般会在4000~6000个螺钉/螺栓,紧固件扭矩的种类很多,扭矩分布范围从0.2Nm~500Nm不等。

连接螺栓分级-VDI2862(德国电气工程师协会)

螺栓拧紧完整过程

通过上图可以了解一个完整的拧紧过程。

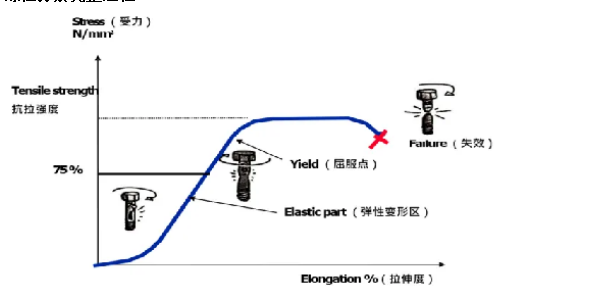

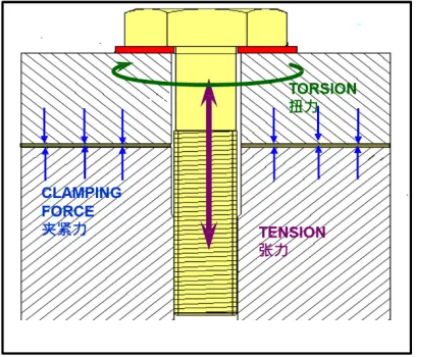

夹紧力产生过程

Torsion 扭力

Tension 张力

Clamping force 夹紧力

TENSION张力 = CLAMPING FORCE夹紧力

张力与夹紧力:大小相等,方向相反

影响的因素

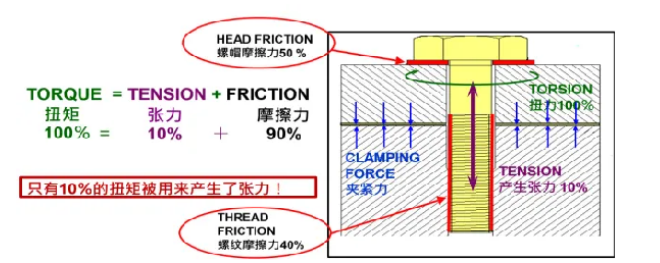

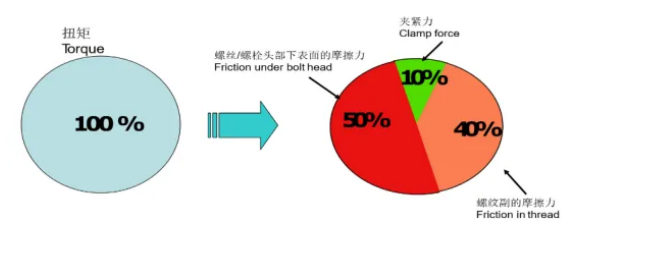

扭矩的分布

在实际拧紧场景中,不论是两个被连接体间的压紧力还是螺栓上的轴向预紧力,均很难检测,也就很难予以直接控制,因而普遍采用了下面介绍的几种方法予以间接控制。

扭矩、夹紧力与摩擦力的关系

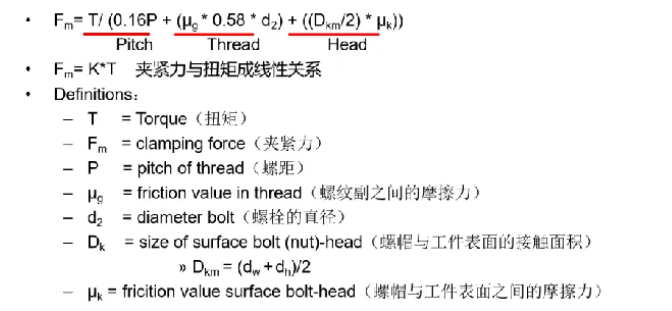

夹紧力、角度的关系曲线

夹紧力与扭矩的线性关系

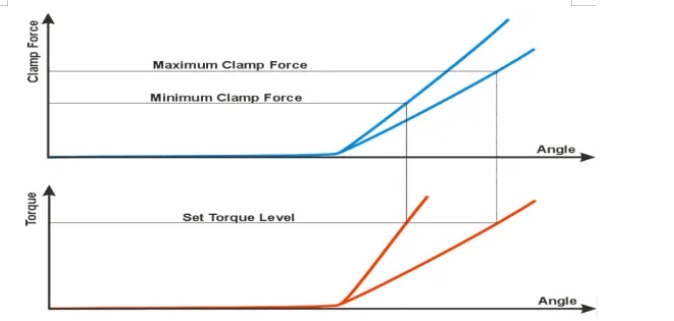

摩擦力会放大误差

摩擦力会放大误差

扭矩控制利用了扭矩与夹紧力的关系,最小夹紧力会发生在最大摩擦力和最小力率,反之亦然。

摩擦力放大误差案例

仅仅通过判断扭矩可知:如果摩擦系数差异较大,实际的夹紧力结果差异也是很大的,具体如上图。

生产中的定扭控制

扭矩控制的应用较为常见,简单易操作,只需设定一个扭矩目标数值,然后通过工具拧紧即可。

优势:

成本低,可选择的工具类型多(智能拧紧工具可NG提示)。

劣势:

拧紧精度较低,不能防错,螺栓利用率低(50-60%)。

仅采用扭矩控制后,我们会发现目标扭矩合格了,但依旧会出现各种各样的异常故障,因此在保证扭矩合格的基础上,也要求角度在合格范围内。

角度的定义

(见ISO5393,贴合面到最终拧紧都会有一个角度)

连接的角度定义-ISO5393

(中性连接在软硬连接之间)

软硬连接示意

扭矩控制角度的监控

这个策略本质上还是对扭矩的控制,但在扭矩基础上加上对角度的监控,便于监控过程中出现错牙、滑牙等不合格情况。

角度控制+扭矩监测

通常也称为转角法,一般先将螺钉拧至起始扭矩,通常为目标扭矩的40~60%,再从此点开始拧一个规定的转角即可,这种策略是将螺栓在弹性区域充分拉长,所需的轴向夹紧力由转角产生,从而摩擦阻力对夹紧力的影响也不复存在,进而达到精确控制夹紧力的目的。

优势:

转角法可以有效提高拧紧精度,提高螺栓的利用率。

劣势:

需要全程监控拧紧过程中的扭矩和角度,对拧紧工具的要求比较高,但可以通过智能拧紧工具来完成。

备注:该方法对于起始扭矩的设定较为重要。

1、若起始扭矩过小,转角控制开始时,接触面仍未贴合,会出现夹紧力和转角并不是严格的正比例关系,使得最终夹紧力发生较大偏差;

2、若起始扭矩过大,会导致扭矩控制阶段的比例增大,即摩擦因素带来的误差变大,也会影响最终的夹紧力。

角度控制策略

Tightening Specification

=Threshold Torque+ Tightening Angle

即:拧紧工艺=门槛扭矩+拧紧角度

角度控制策略-夹紧力精度

角度控制策略用以保证转角法工艺的安全。

• 扭矩下限:螺栓拉断或者强度不足报警

• 扭矩上限:螺栓扭断或者摩擦系数太高

角度控制策略的优劣势

优势:

• 相对容易实现;

• 过程和产品相对容易检;

• 现场维修的 成本和精度可以接受;

• 螺栓利用率得到提高 甚至某些螺栓可以提高到屈服点。

劣势:

• 标准的拧紧规范不能直接使用了,必须做一些连接分析/实验室试验;

• 无法使用扭力扳手校验;

• 工具需要同时具备扭矩和角度的测量能力。

斜率控制策略

斜率控制策略-落座扭矩

通过扭矩斜率的变化找到螺栓拧紧时的落座点,可以保证夹紧力得到很好的控制。

斜率控制策略-屈服点拧紧

屈服点控制法属于高阶策略,通常应用于A类螺栓的拧紧,将螺栓拧紧至屈服点后,便停止拧紧,主要是利用了材料从弹性变形区向塑性变形区过渡时的扭矩斜率变化特征,来找寻拧紧屈服点,在整个拧紧过程中,需要一直计算扭矩斜率,把弹性变形区的扭矩斜率作为参考斜率,进入塑性变形区后,当斜率低于参考斜率的一半,即到达屈服点,停止拧紧,同时扭矩、角度、扭矩斜率都在参数设定范围内,即拧紧合格,反之会出现NG报警。

该方法不受扭矩法的摩擦系数和转角法的转角起始点的影响,且拧紧精度较高,材料利用率高达100%,但对工况要求高,必须保证螺栓一致性和贴合面的质量。

斜率控制策略优劣势

优势:

• 螺栓进入塑性阶段一个最小角度,最大程度利用螺栓的屈服强度;

• 螺栓可以重复利用几次;

• 夹紧力精度很高, 拧紧效果不受弹性系数K影响.当需要用许多螺栓坚固的情况下,如气缸盖,在设计上有时需要对不同位置使用不同螺栓,弹性系数不同,但这只影响屈服点的角度,夹紧力总是在屈服点附近。

劣势:

• 需要连接分析和实验室工作;

• 过程的检验困难;

• 拧紧/修复螺栓可能较困难;

• 设备昂贵。

常见的拧紧错误

拧紧是一个复杂的过程,过高的夹紧力会导致螺栓产生严重的塑性形变,从而导致断裂,不足的夹紧力会引起连接件松动,影响正常运行。因此对夹紧力的控制是策略选择制定的目标,且针对不同等级的螺栓类型可以选择不同的拧紧策略,确保最终拧紧质量符合要求。

针对C类螺栓,大部分使用扭矩控制法,但伴随着各行业对产品质量和安全技术的要求日趋严格,尤其是汽车行业,越来越多的C类连接,也会加入角度的监控,及时发现拧紧过程中的故障,同时针对A类的安全重要级螺栓,为减轻车身重量,需要对螺栓性能充分利用,需要使用到更高阶的拧紧策略。

通过上述的拧紧策略的介绍,我们都有了一个初步的了解,基于以上的方法,我们如何更方便地应用到现场?通过什么方法或者工具设备实现直接或者间接的控制?篇幅有限,螺丝君后续将通过《常用拧紧技术策略及过程控制(下)》再做更进一步的介绍。